供稿人:逄焕浩、贺健康 供稿单位:西安交通大学机械制造系统工程国家重点实验室 由于两栖机器人使用相同的系统在陆地和水中移动,它们对安全、工业、国防和交通运输产生了重大影响。在过去的数十年,使用柔性材料和顺应性来实现复杂运动的软机器人已被证明是有前途的,它们可以简化与复杂环境的交互并以安全的方式与人类交互,此外,软机器人为非电子机器人提供了在特殊环境下运行的可能性。特别是,软机器人对外部冲击具有很强的弹性,可以在恶劣的环境中有效地工作。此外,软机器人具有通过避免机械部件(例如传统机器人中广泛使用的硬链接)来简化其结构的优势。然而,现有的软性两栖机器人仍然需要人工辅助才能实现两栖运动(从水中移动到陆地,反之亦然)。 针对上述问题,北京大学的研究人员使用3D打印开发了一种仿生两栖软机器人 (BASR),其灵感来自两栖动物(乌龟)的腿。基于BASR的关节设计,腿在3D空间的水平、垂直和两个方向的组合中产生位移。通过水平移动,BASR能够向前移动,而在垂直方向,BASR可以抬起它的腿或身体来克服障碍。BASR只需使用四个气动输入端口即可产生六种步态,以适应复杂的环境。依靠BASR步态的切换,可以分别实现在陆地(刚性地形、丘陵、缝隙、斜坡、碎石、沙地、泥泞地形)的运动和水面的游泳。此外,鉴于其仿生腿的大变形和快速响应,BASR在运动速度方面具有显着优势,直线运动速度为每秒0.97体长(BL s-1),转弯运动速度(25.4°s -1)。该机器人在现有的软爬行机器人中具有最佳的整体性能,例如向前运动和转弯速度。 如图1(a-e)所示,在陆地或水下旅行时,它的腿从图1(b、c)中的状态转变。如图1(d、e)所示,两段式弯曲致动器由两个垂直的气室组成,气室之间的连接充当仿生关节。它的灵感来自乌龟的腿关节。因此,执行器可以通过单一的驱动压力输入成功实现3D运动。仿生乌龟软体机器人(图1(f))模仿乌龟的腿,可以抬起身体越过障碍物并获得前进的动力。仿生腿的 CAD 模型及其横截面图如图1(g)所示。两段式弯曲执行器包括左气室和右气室。仿生腿的设计总长度为L = 76.5 mm;“右气室”的长度为 L1 = 35 mm,壁厚 T = 1 mm。仿生腿使用FDM进行3D打印,如图1(h)所示,重12.5 g。图1(i)展示了制造的软两栖机器人。它主要由四个仿生腿组成,由两节 弯曲致动器作为腿,以及一个 SLA 3D 打印的外壳(125.6 克)作为可更换的身体(躯干)。 图 1受乌龟启发的仿生腿和柔软的两栖机器人设计。 (a)陆龟可以进行两栖运动。在陆地或水下行驶时,它的腿可以从(b)中的状态过渡到(c)中的状态。(d,e)受腿部启发的两段式弯曲致动器。它可以从(d)中的状态过渡到(e)中的状态,类似于乌龟腿。(f)受乌龟启发的软体两栖机器人的整体外观。(g)仿生腿的 CAD 模型及其横截面图。(h) FDM 3D 打印软仿生腿的制造过程。(i)软两栖机器人的照片。该两栖机器人运动机制为:四个气动软弯曲执行器由外部空气压缩机 (OTS-550 × 4) 驱动,通过四个软管连接到机器人。每条腿的运动由连接到每根管子的一个电磁阀控制。阀门由和继电器直接控制(图 3a)。随着施加的驱动压力变化(红色代表负压;蓝色代表正压;同样如此, 下),仿生腿向不同方向弯曲(图 3b)。为了使机器人在不同的复杂工作环境中可操作,我们通过驱动具有不同序列的四个仿生腿来研究六种步态(图 3c)。乌龟的腿通过踩在地上并交替抬起前后腿来直线移动。右转时,乌龟以右腿为轴保持不动,而其他三只腿移动转向。步态 1、2 和 3 是通过学习乌龟的运动步态开发的,这使BASR能够实现类似于乌龟的运动行为。此外,步态4、5、6已经独立开发,以适应不同的环境。步态 6 可以与步态 1 结合,实现类似于海龟游泳姿势的两栖着陆。 图2 BASR 运动机制示意图。 (a) …

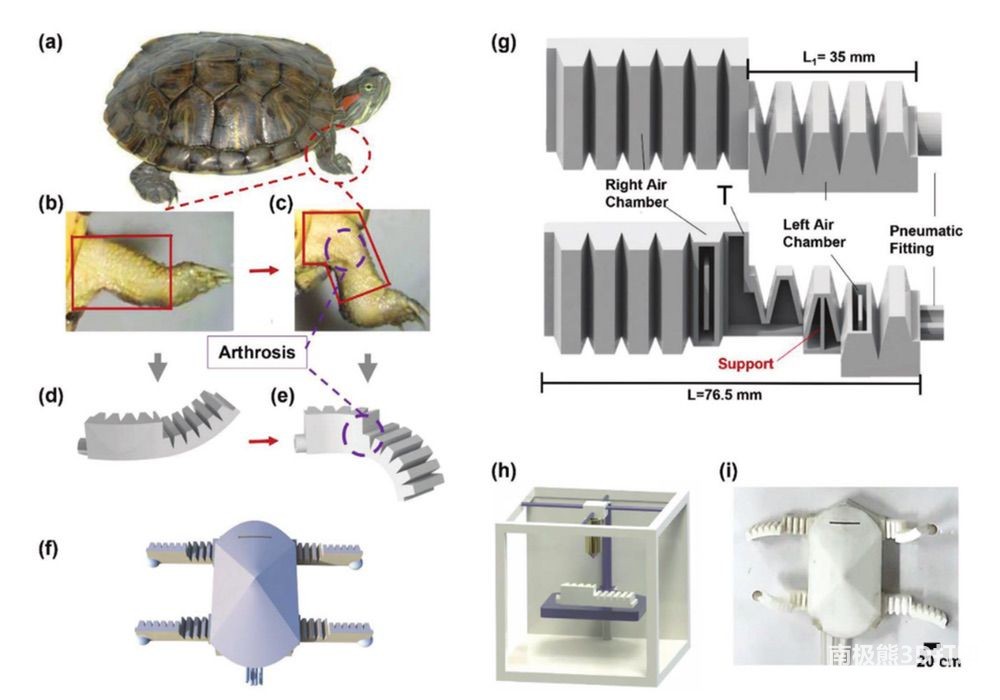

北京大学:具有地形自适应和两栖着陆能力的全 3D 打印乌龟启发软机器人 Read More »