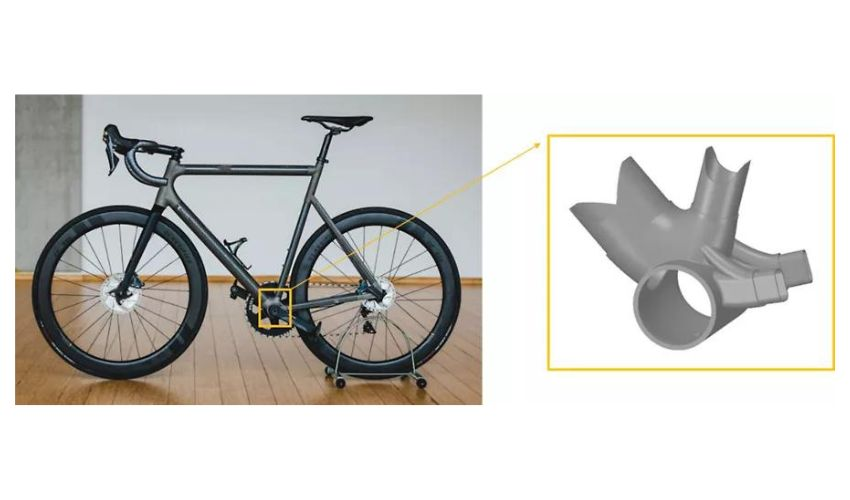

Brightlands Chemelot是位于荷兰林堡的四个创新园区之一。在这里,设计师、研究人员和工程师合作创造了一款完全3D打印的自行车,这是同类自行车中的第一款,使用高性能材料和增材制造技术来实现轻质、耐用和可定制的车架。然而,本次讨论将集中在底部吊耳的生产上,底部吊耳是连接结构各部分的关键部件。为了制造这一部件,Brightlands与Aconity3D合作,Aconity3D是一家领先的激光金属3D打印解决方案制造商和提供商。

为了为定制自行车打造耐用、轻便的底部吊耳,设计师选择了Ti-6Al-4V材料。这种钛合金以其强度而闻名,通常用于航空航天和医疗应用。Aconity3D GmbH的AconityMIDI+激光粉末床融合(LPBF)系统用于3D打印凸耳。然而,在印刷过程中,由于使用支撑结构,出现了一个意想不到的问题。构建过程中的高应力导致下部凸耳部件和支撑结构之间的界面出现分层,分层变得太弱,无法与构建部件的几何形状保持牢固的结合。

Ansys加法模拟和Aconity3D的连接力

Ansys和Aconity3D已合作,通过将3D打印过程模拟集成到制造中,解决支撑结构分层的挑战。通过利用Ansys Additive LPBF模拟,该团队可以有效地识别关键领域,并评估施工指导和支持策略。LPBF模拟提供了一个高应力结果工具,突出了临界应力区域,使工程师能够识别施工期间或施工后易形成裂纹的区域。随后,根据模拟结果,在先进的Aconity MIDI+系统上实施了物理验证打印的优化策略。

利用包括固有应力的静态结构模型来模拟缺陷产生的制造配置,包括精确的制造方向和支撑结构。在模拟结果部分添加了高应力函数,以识别打印过程中具有临界应力累积的区域。在审查模拟结果后,发现确定的高应力区域与实际施工过程中发生分层的位置相对应。这些区域很可能充当分层的起始位置,分层将迅速扩散到翼片下侧和支撑结构之间的相邻界面上

Aconity3D制造过程现在集成了过程模拟,以在将构建文件发送到机器车间之前评估和验证额外的指导和支持策略。这种方法已被证明是有效的,通过最大限度地减少所需的测试打印数量来减少时间和成本。最近进行了初步模拟,为新的构建配置启用了高电压检测。与之前的设置相比,模拟显示,在新定向的翼片底部和支撑结构之间的界面处,高应力区域显著减少。通过将过程模拟纳入制造过程,过程工程师现在可以在模拟中评估不同策略的可行性,从而在实际制造中获得更好的结果。要了解更多信息,请点击此处的原始来源。