允许3D打印零件颜色的后处理技术

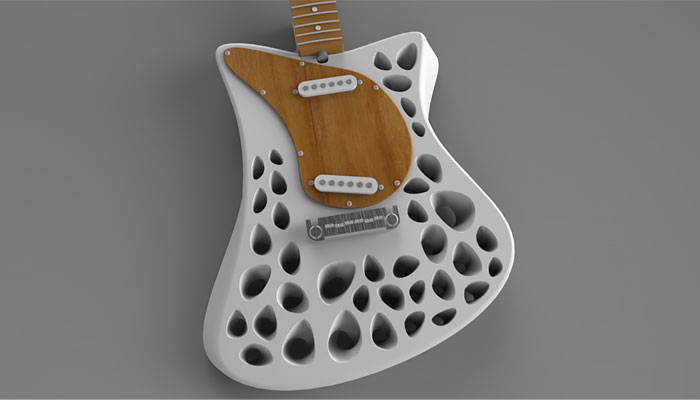

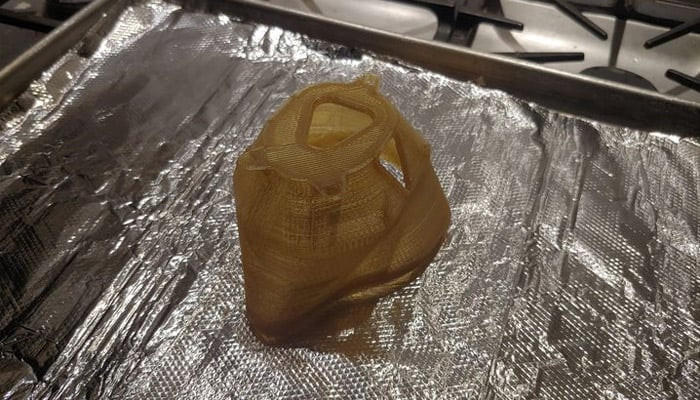

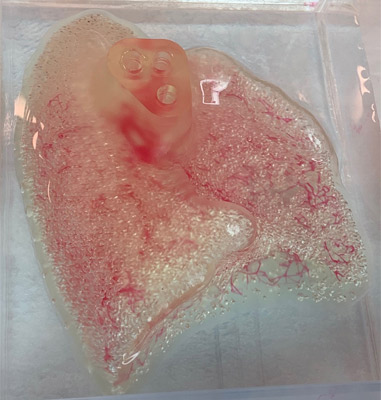

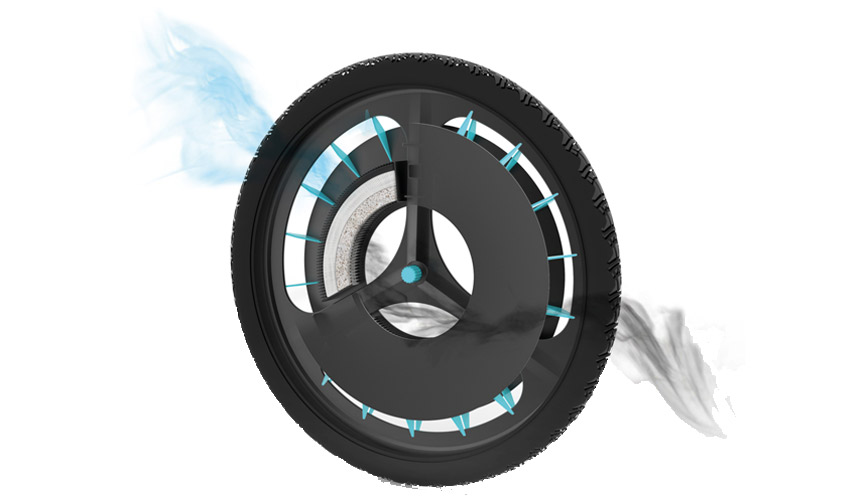

增材制造的两个主要好处是在创建零件时可以实现更大的设计自由度和定制。然而,并不是所有的3D打印机都能够创建多色零件或具有特殊饰面的零件。为此,后处理系统是获得具有所需外观的最终模型的关键工具。我们已经了解了3D打印中后处理的基础知识,以及一些最常用的技术,如清洁或表面处理。此外,还有为3D打印零件添加颜色的后处理方法。为了更好地了解不同的着色或染色技术,我们创建了这本完整的指南,介绍了可用的不同选项。 我们不仅将处理全彩3D打印零件的生产,还将处理3D打印中可用于实现金属饰面的后处理技术。具体来说,我们将详细了解颜色或特殊饰面的三种主要后处理方法:涂漆、染色和电镀。根据所使用的技术和材料,其中一些将更适合某些零件或其他零件。即便如此,仍建议在对零件进行表面处理之前执行某些步骤。这样做主要是为了确保印刷模型具有光滑的表面,没有缺陷和粗糙度。一旦获得均匀的表面,我们就可以开始对3D打印零件进行处理,赋予它们颜色和其他特殊的表面处理。 油漆 当谈到在3D打印零件上涂抹油漆时,有两种方法:使用画笔或喷涂工具。首先,使用刷子和丙烯酸涂料是一种更便宜的解决方案,但需要更多的时间才能达到预期效果。这种技术的主要好处是,你可以将多种色调组合在不同的部分,得到五颜六色的作品。另一方面,我们也可以使用喷漆或喷漆枪在零件表面形成涂层。这种技术通常甚至用于使用传统制造工艺加工的零件。为此,建议用金属丝夹住零件或将其放置在一些支架上,以获得更舒适的过程。然后,将喷涂工具放置在距离模型至少15厘米的位置,并开始牢固地喷涂零件,直到覆盖整个表面。 尽管这些方法不同,但它们也可以互补使用,从一般喷涂开始,到使用刷子结束,以获得更高级别的细节。在这两种情况下,可以涂上后续清漆以获得更光泽的表面,尽管这意味着零件的周转时间更长。然而,油漆的主要缺点是油漆涂层纯粹是表面的,因为它无法穿透零件。因此,如果它被刮伤或磨损,3D打印部件的初始颜色将暴露出来。此外,还应考虑到,涂的油漆和清漆层越多,工件表面就越厚。 染色 染色是3D打印的另一种后处理方法,允许用户获得彩色零件。与之前的方法不同,在零件上涂一层油漆,染色会使材料颜色更深。这样可以确保获得颜色更鲜艳的模型,同时避免油漆剥落和刮擦。此外,外层没有较厚的表面,防止了细节的丢失,从而尊重了作品的原始设计。需要注意的是,这种颜色后处理技术仅与基于粉末床的3D打印技术和聚合物(SLS、MJF、SAF等)兼容。这意味着最常用的兼容材料将是TPU、PA11、PA12和Alumide(一种填充铝粉的尼龙基材料)等。 染色过程包括将3D打印的零件浸入热染浴中,然后取出并干燥。由于零件与彩色颜料直接接触,染料完全穿透3D打印零件的层,甚至到达最难以接近的凹陷。这使得无论模型的几何复杂性如何,都可以获得丰富多彩、均匀的饰面。需要记住的一件重要事情是所用材料的初始颜色,因为它会影响染色性能。换言之,对纯颜料更容易渗透到表面的白色3D打印零件进行着色,与对已经具有基本颜色范围的初始灰色零件进行着色不同。 电镀 电镀工艺包括在零件表面涂上一层薄薄的金属,以获得有光泽的金属表面。尽管有金属效果,但初始零件可以用聚合物、金属或其他材料进行3D打印。金、银和镍是最常用的镀层。然而,还有其他选择,如电镀、镀铬和电镀。至于工艺本身,有几种电镀方法。不过,最常见的方法是在均匀的表面涂上一层薄板,然后加热并压在零件上固定。其他可用的方法包括电解镀镍、镀锡、镀铜、真空气相沉积或阴极沉积。 建筑3D打印、3D打印医疗模型、三维扫描、抄数、逆向建模、web数字博物馆,您有任何相关需求,都可以联系成都小火箭,西南专业的3D打印服务商,成都3D打印中心。